ПОЛНЫЙ ГАЙД ПО ВЫБОРУ УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА

Ультразвуковая дефектоскопия: принципы, классификация и критерии выбора оборудования

Ультразвуковая дефектоскопия — ключевой метод неразрушающего контроля, применяемый в промышленности для обнаружения внутренних дефектов материалов. По оценкам аналитиков, мировой рынок ультразвукового контроля в 2024 году достиг $3,7 млрд и продолжает расти с прогнозируемым темпом CAGR 12% до 2032 года.

Выбор ультразвукового дефектоскопа — это инвестиция в качество продукции, безопасность производства и репутацию предприятия. От точности и стабильности УЗ-контроля зависят надежность конструкций — от мостов и резервуаров до авиационных двигателей и атомных реакторов. В условиях ужесточения стандартов и роста требований к качеству сварных соединений оптимальный выбор прибора становится стратегически важным.

Основы ультразвуковой дефектоскопии

Принцип работы ультразвукового дефектоскопа

Ультразвуковой дефектоскоп работает по принципу эхо-локации. Прибор генерирует короткие импульсы ультразвуковых волн (0,5–25 МГц), которые через преобразователь проникают в контролируемый материал.

Процесс контроля включает четыре этапа:

- Генерация импульса — формирование высокочастотного электрического сигнала.

- Преобразование в звук — пьезоэлектрический элемент создаёт механические колебания.

- Распространение в материале — волны проходят через объект, завися от структуры и плотности.

- Анализ отражений — отражённые сигналы регистрируются, позволяя выявлять дефекты и границы.

Типы ультразвуковых волн

Продольные волны (L-волны)

- Скорость в стали — около 5900 м/с

- Используются для контроля толщины и внутренней структуры

- Обладают максимальной проникающей способностью

Поперечные волны (S-волны)

- Скорость в стали — около 3200 м/с

- Применяются для проверки сварных соединений под углом

- Не распространяются в жидкостях

Поверхностные волны (волны Релея)

- Скорость — примерно 90% от скорости S-волн

- Используются для выявления поверхностных трещин

- Глубина проникновения — около одной длины волны

Преимущества ультразвукового контроля

- Высокая чувствительность — обнаружение дефектов от 0,5 мм

- Большая глубина проникновения — до нескольких метров в металле

- Точная локализация — определение координат и размеров дефекта

- Универсальность — подходит для металлов, пластмасс, композитов

- Мобильность — возможно применение в полевых условиях

- Безопасность — отсутствие ионизирующего излучения

Классификация ультразвуковых дефектоскопов

По принципу действия

Эхо-импульсные дефектоскопы

Наиболее распространённый тип приборов, работающих по схеме «импульс-эхо», где один преобразователь излучает и принимает сигнал.

Преимущества:

- Односторонний доступ к объекту

- Высокая чувствительность

- Точная локализация дефектов

Недостатки:

- Сложность при контроле крупнозернистых материалов

- Необходимость надёжного акустического контакта

Теневые дефектоскопы

Используют два преобразователя — излучающий и приёмный, расположенные с противоположных сторон объекта.

Преимущества:

- Высокая производительность контроля

- Простая интерпретация сигналов

Недостатки:

- Требуется двусторонний доступ

- Меньшая чувствительность к мелким дефектам

Резонансные дефектоскопы

Работают на изменении резонансной частоты при наличии дефекта. Применяются для тонких листов, проволоки и мелких труб.

Дефектоскопы на фазированных решётках (Phased Array)

Используют многоэлементные преобразователи с электронным управлением лучом.

- Секторное сканирование одним преобразователем

- Фокусировка луча и высокая точность

- Получение детализированных изображений

- Документирование результатов измерений

По конструкции и мобильности

Портативные дефектоскопы (до 2 кг)

- Вес: 0,5–2 кг

- Время автономной работы: 8–12 часов

- Дисплей: 3–5 дюймов

- Каналы: 1–2

Примеры: АКС, Кропус, SIUI

Переносные дефектоскопы (2–10 кг)

- Расширенный функционал и экран 7–10 дюймов

- Множественные каналы

- Возможность подключения принтера и внешнего питания

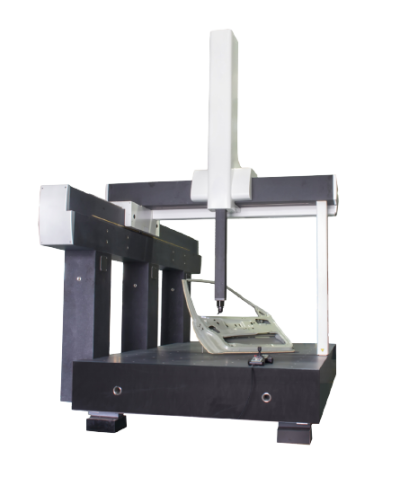

Стационарные системы (свыше 10 кг)

- Автоматизированный контроль на производстве

- Подходит для длинномерных изделий

- Высокая точность и стабильность измерений

По назначению

Универсальные дефектоскопы

Многофункциональные приборы для различных задач НК. Поддерживают широкий диапазон преобразователей и настроек.

Для контроля сварных соединений

- Предустановленные методики контроля швов

- Специальные алгоритмы оценки качества

- Соответствие отраслевым стандартам

Для контроля труб

- Компенсация кривизны поверхности

- Специализированные датчики для труб

- Автоматический расчёт параметров дефектов

Авиационные дефектоскопы

- Высочайшая точность измерений

- Соответствие авиационным стандартам

- Контроль композитных и легкосплавных материалов

Критерии выбора ультразвукового дефектоскопа

Технические параметры

Частотный диапазон

- Низкие частоты (0,5–2 МГц): толстостенные детали, максимальное проникновение

- Средние (2–10 МГц): универсальный контроль, сварные швы

- Высокие (10–25 МГц): тонкие изделия, поверхностные дефекты

Чувствительность и разрешение

- Минимальный выявляемый дефект: от Ø1 мм

- Разрешение по дальности: 0,1–1 мм

- Отношение сигнал/шум — ключевой показатель качества

Диапазон измеряемых толщин

Минимум — 1–5 мм (в зависимости от частоты); максимум — до 10 м в металлах.

Скорость сканирования

- Частота повторения импульсов — 100–4000 Гц

- Влияет на производительность и точность измерений

Интерфейс и удобство эксплуатации

Дисплей

- TFT LCD — стандартное решение

- OLED — высокая яркость при дневном освещении

- Сенсорное управление — упрощает навигацию

Размер экрана варьируется: 3–4″ у портативных, 5–7″ у переносных, 8″ и более — у стационарных систем.

Интерфейс и локализация

- Русскоязычный интерфейс и документация

- Быстрый доступ к основным функциям

- Возможность сохранения пользовательских настроек

Автономность и питание

- Время работы: 8–15 часов для портативных моделей

- Поддержка быстрой зарядки и питания от 12 В

- Тип аккумуляторов: Li-ion или NiMH

Эргономика и защищённость

- Степень защиты: IP54–IP67

- Рабочая температура: −20 °C … +60 °C

- Соответствие стандартам MIL-STD по ударопрочности

Заключение

Современные ультразвуковые дефектоскопы обеспечивают высокую точность, скорость и надёжность неразрушающего контроля. Их применение позволяет снизить риск аварий, продлить срок службы конструкций и повысить качество продукции на всех этапах производства.

Компания ВЕЛМАС предлагает широкий ассортимент ультразвуковых дефектоскопов для различных задач — от портативных приборов до автоматизированных систем. Все модели проходят поверку, сертифицированы и сопровождаются обучением персонала. Получить консультацию и подобрать оборудование можно на официальном сайте velmas.ru.